С продукцией Лысьвенского металлургического завода наверняка знаком каждый житель Прикамья. Разноцветная металлочерепица на крышах, сэндвич-панели для кровли или стен, заборы из профнастила — всё это изготавливается из оцинкованного металлопроката ММК-ЛМЗ.

Лысьвенское предприятие выпускает не только электролитически оцинкованный прокат, но и прокат с полимерными покрытиями разных цветов и оттенков на его основе. В том числе — оригинальный SteelArt с имитацией натуральных поверхностей: от дерева до необработанного камня.

Как это происходит, журналистам со всей страны показали во время декабрьского пресс-тура по заводу. Мы побывали в цехах и понаблюдали за процессом производства, а также пообщались с руководством ММК-ЛМЗ.

Результаты и планы

Несмотря на продолжающуюся пандемию и связанные с ней ограничения, для ММК-ЛМЗ 2021 год оказался успешным. Экспорт в страны СНГ удалось сохранить на прежнем уровне, а объем поставок по России даже вырос примерно на 5%. В целом за год завод реализовал 280 тысяч тонн продукции — это около 80 тысяч километров металлопроката. По прибыли за год ММК-ЛМЗ вошел в топ-10 предприятий Пермского края.

— На рынок смотрим с оптимизмом, — рассказал директор завода Алексей Кузнецов. — На 2022 год закладываем очередной прирост по производству и продажам — порядка 10% относительно нынешних показателей. Мы провели ряд конференций с покупателями, где обсудили возможности роста и развития предприятия. Отталкиваясь от этого, строим планы на 2022 год.

Один из важнейших пунктов — появление новых рисунков. В ближайшие полгода к популярным вариантам расцветки SteelArt — под дерево, кирпич, натуральный камень и другим — добавятся еще три. Их названия руководство завода пока не озвучивает, но отмечает тенденцию последнего времени: очень востребован металлопрокат с текстурой, то есть тот, что не только по цвету, но и на ощупь похож на природный камень, древесину и так далее. Это особенно актуально для заказчиков из стран ближнего зарубежья — Казахстана, Кыргызстана и Узбекистана.

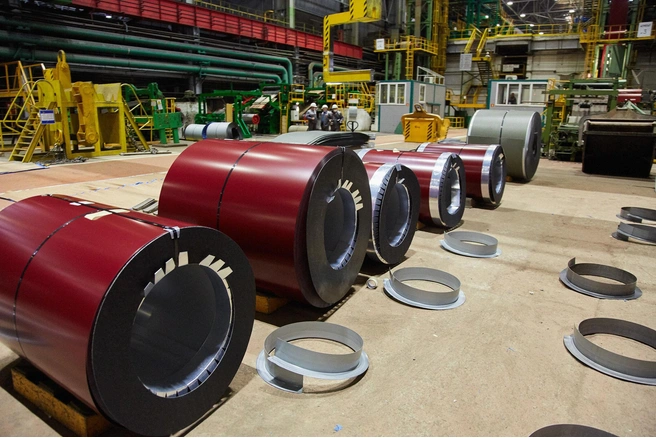

Еще одна тенденция: покупатели стали выбирать более сложные оттенки. Так, металлочерепица для крыш раньше была в основном коричневой, а сейчас предпочтение отдают бордовому или другим смешанным цветам. Производят такую черепицу из металлопроката ММК-ЛМЗ, поэтому его цветовую гамму будут расширять.

Завод не только развивает существующие направления, но и готовится к запуску новых продуктов.

— В связи с пандемией стало востребовано так называемое антибактериальное полимерное покрытие, — прокомментировал Алексей Кузнецов. — Продукты с таким покрытием можно использовать при строительстве больниц: оно устойчиво к постоянному использованию средств обеззараживания, не вытирается, не способствует впитыванию бактерий. В этом направлении мы уже провели лабораторные испытания, выходим на промышленное производство.

Вторая новинка, которую планируют запустить в производство, — антивандальное покрытие. Оно пригодится при изготовлении стеновых сэндвич-панелей: поверхность с таким покрытием легко очистить от незаконной росписи, нанесенной краской из баллончика.

Третье новшество пока находится на стадии обсуждения с головным предприятием — ММК, — так как его запуск требует солидных финансовых вложений. Речь о цифровой печати на металле.

— Очень интересная технология, — отметил директор завода. — Большой промышленный цифровой принтер позволяет создавать на компьютере любой рисунок, не используя нанесение покрытия роликовым способом. Ранее такая технология использовалась, например, при изготовлении упаковки. Потом ее подхватили производители кафеля: с помощью цифровой печати наносят необычные рисунки под дерево и камень. Мы на эту технологию внимательно смотрим, но будем подходить к решению взвешенно. Она требует серьезных инвестиций, и себестоимость продукции будет выше сегодняшней. При этом рынок нишевый. Требуется найти покупателя, чтобы мы могли формировать постоянные заказы.

Большой плюс цифровой печати — экономия времени. Сейчас перестройка оборудования с одного рисунка на другой требует от трех до пяти часов. При цифровой печати на это понадобится минут пятнадцать. К тому же на одном рулоне для одного заказчика можно будет печатать разные изображения и менять их хоть каждые пару метров.

На производстве

Оцинкованный прокат с полимерным покрытием на ММК-ЛМЗ производят на огромных агрегатах № 3 и № 4, выполняющих множество операций. Длина каждого — 1100 метров. На момент нашего визита четвертый агрегат находился на модернизации, поэтому все рабочие процессы вели на третьем.

Машины работают круглосуточно, причем оцинкование и нанесение лакокрасочного покрытия происходят в одно время, просто на разных участках. Благодаря этому прокат получает лучшую защиту и коррозионную стойкость.

После размотки и сварки металлическая полоса попадает в башенный накопитель-аккумулятор, а оттуда — на технологический участок, где ее обезжиривают и очищают, оцинковывают, а затем наносят грунт и финишную эмаль.

SteelArt производят схожим образом, но на другом агрегате, выпущенном итальянской фирмой Danieli. Это оборудование позволяет изготавливать металлопрокат с полимерным декоративным покрытием, причем рисунок получается не плоским, а текстурным.

Работа с заказчиками

«ММК-Лысьвенский металлургический завод» сегодня по большей части сотрудничает с производителями строительной отрасли (именно они — основные заказчики), но не забывает и об автомобильной промышленности: давний партнер предприятия — АвтоВАЗ, ежемесячно закупающий по тысяче тонн оцинкованного металлопроката. В руководстве завода подчеркивают, что такой партнер говорит о технологичности лысьвенского предприятия — альянс Renault-Nissan-Mitsubishi, в который входит АвтоВАЗ, очень требователен к качеству металла.

— Изделия из нашего металлопроката можно встретить практически на любом садовом участке, — прокомментировал начальник коммерческого управления Сергей Егоров. — Традиционно наши рынки сбыта — это Поволжье, Урал, плюс Башкортостан, Дальний Восток и Сибирь. Преимущество ММК-ЛМЗ — то, что мы можем работать с любым клиентом: и с тем, кто заказывает тысячу тонн разом, и с тем, кто отгружает всего двадцать тонн в месяц. Другие заводы принимают заказы с условием — не более двух-трех цветов в вагоне, то есть не менее 20 тонн каждого цвета. Мы же можем формировать сборные вагоны — до пятнадцати цветов, причем с разной толщиной листа. Даем возможность автоотгрузки. К тому же заказы собираются и отправляются быстрее, не нужно ждать месяцами.

Завершая встречу с журналистами, директор ММК-ЛМЗ Алексей Кузнецов поделился планами на отдаленное будущее. По его словам, следующим этапом развития предприятия станет запуск собственного производства конечного продукта, то есть сделанных из металлопроката сэндвич-панелей или металлочерепицы.