О пермском заводе «Форвард» в этом году много говорят благодаря возрождению бренда «Кама». В честь 300-летия Перми здесь вновь начали выпускать любимый складной велосипед советских детей и подростков. Но предприятие живет не одной «Камой»: эта марка занимает небольшую долю от общего объема производства «Форварда». У остальных брендов модельный ряд гораздо шире и вариантов расцветки больше («Кама» пока только красная, позднее планируют ввести еще белый, синий и зеленый цвета).

«Форвард» — один из крупнейших производителей велосипедов в России. Работает в Перми с 1999 года. Сегодня компания развивает пять брендов велосипедов: Forward, Format, Altair, Bearbike и «Каму». Генеральный директор и учредитель — Олег Корякин. Производство расположено в селе Фролы Пермского района. По данным сервиса «Контур.Фокус», выручка предприятия в 2022 году составила 2,3 миллиарда рублей, чистый убыток — 205,4 миллиона рублей. Численность сотрудников — более 380 человек.

Как именно делают велосипеды на пермском заводе, показываем в нашем фоторепортаже. Мы прошлись по рабочим цехам с механиком производства Алексеем Останиным, который подробно рассказал обо всех этапах изготовления велосипедов.

— Раму изготавливают по элементам: отдельно головную, верхнюю и нижнюю трубы, кареточный узел и так далее, — рассказывает Алексей Останин. — Например, задняя часть рамы изогнута так, чтобы она подходила под формы колеса и всех узлов. Это делается при помощи станков.

Подготовленные элементы рам устанавливают на стапелях — специальных платформах-конструкторах. В таком варианте они отправляются на сварку.

Сваркой занимаются роботы — их три. Определенную программу роботу задают в зависимости от модели велосипеда. На одну раму уходит около пяти минут.

Из-за сварки металл иногда немного ведет вбок. Правильность геометрии рамы проверяют контролеры. Если что-то не так, раму правят на специальной скобе, подстроенной под параметры конкретной модели. В отдельных случаях, если шов лег неровно или неправильно, раму вручную доваривает работник завода.

Следующий этап — покраска рамы. Сначала поверхность обезжиривают растворителем, чтобы краска ложилась ровно и плотно, не пузырила и не шершавилась. Затем затыкают заглушками все узлы (место под каретку, подшипники и так далее — краска там не нужна) и отдают на покрасочный конвейер.

Рама проходит через печь с температурой 200 градусов (к нагретой стали лучше прилипает краска) и отправляется в покрасочную камеру. Там при помощи пистолетов-распылителей наносят краску-порошок, и рама повторно уходит в печь. Порошковая краска при высокой температуре расплавляется, становится глянцевой.

На окрашенные рамы работники клеят стикеры, где указаны модель, ростовка и название, а потом отправляют на конвейер и в сборочный цех.

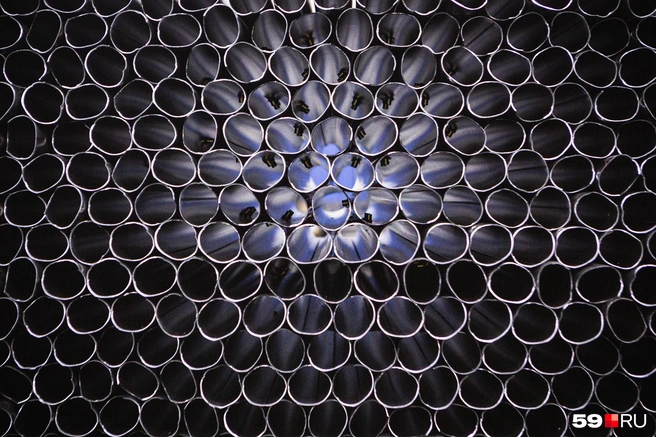

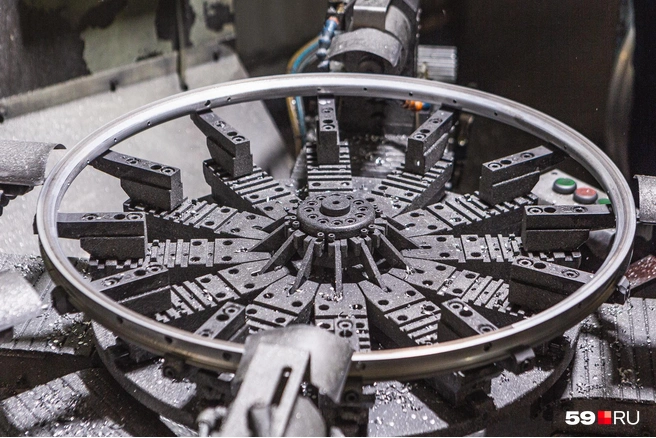

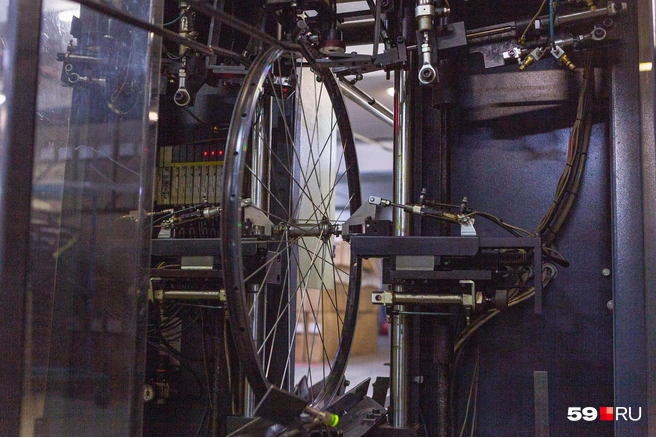

Обода для велосипедных колес изготавливают на этом же заводе из металлопрофиля. Его распиливают, обжимают на гидравлическом станке, просверливают отверстия под спицы, а потом красят готовые обода.

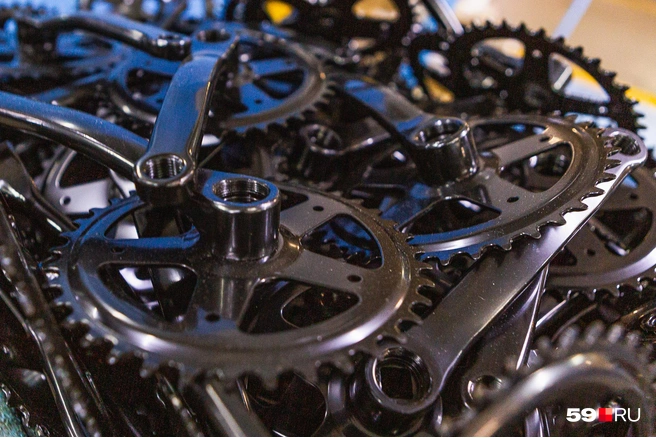

В цехе сборки два конвейера: подготовительный и основной. На первом крепят вилку к раме, вставляют подшипники в рулевую колонку, устанавливают кареточный узел, а также тормоза и задний переключатель (если они есть у данной модели).

С подготовительного конвейера раму отправляют на основной: там устанавливают крылья, заднее колесо и другие детали.

Важный момент: перед запуском новой модели ее собирают вручную и проверяют, всё ли корректно работает. На приемку приглашают конструкторов и дизайнеров, только после их одобрения модель идет на массовую сборку.

— Велосипед собираем без руля, педалей, седла и переднего колеса, — уточнил Алексей Останин. — Это сделано для компактности: чтобы он влезал в коробку. Иначе неудобно транспортировать. Детали вкладываем в ту же коробку, их устанавливает продавец в магазине.

Запечатанная коробка проезжает по конвейеру через весы с лампочкой-индикатором. Если лампочка зеленая — значит вес коробки в норме. Красная лампочка показывает недовес: какую-то деталь забыли положить. В этом случае коробку снимают, проверяют содержимое и добавляют всё необходимое.

Ранее мы разбирались, чем новая «Кама», которую выпускает завод «Форвард», отличается от советской, и публиковали архивные кадры.