Как отсканировать уже купленную деталь, чтобы потом ее модифицировать и воспроизвести? Как создать цифровую модель огромного здания, чтобы рассчитать нагрузку при ремонте? Как заменить импортные детали силами отечественных производителей? Таким вопросом сейчас задаются многие компании. Пермский Региональный центр инжиниринга рассказал, что такое лазерное сканирование, обратное проектирование и как всё это может помочь российской промышленности.

Для того чтобы наглядно показать, как это работает, РЦИ провел конференцию с участием компаний, с которыми уже сотрудничает.

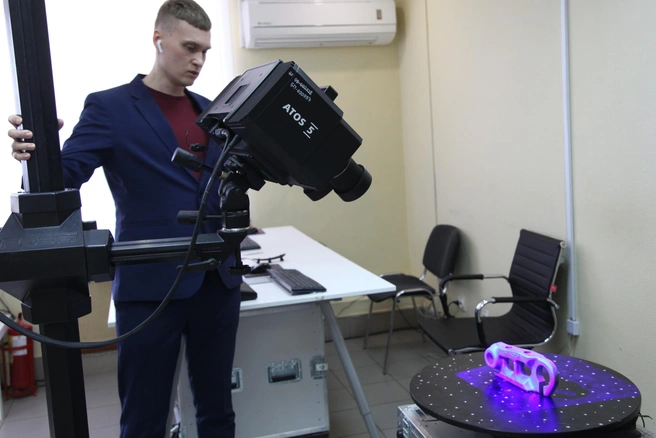

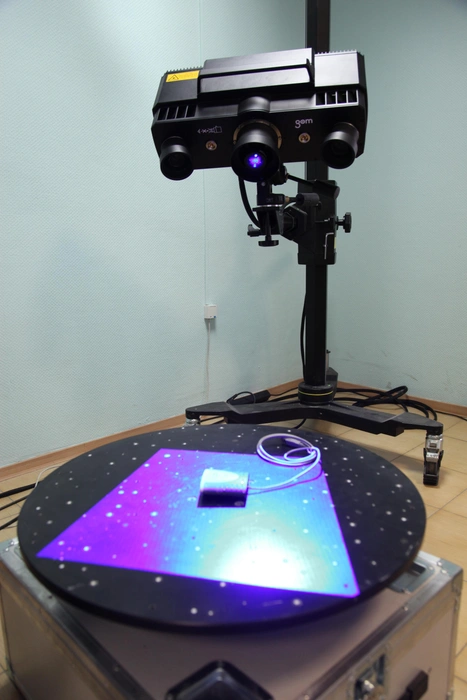

Реверс-инжиниринг, или обратное проектирование, — это создание чертежей на основе готовой детали. Для этого в РЦИ есть высокоточный сканер ATOS 5 с тремя объективами, мощный компьютер для обработки данных и поворотный стол, чтобы можно было рассмотреть объект со всех сторон.

С помощью такого сканера можно оцифровать деталь любой сложности и тут же отдать ее в производство. А найти местного производителя помогает РЦИ. Для чего такие трудности? Порой получить оригинальную деталь бывает в разы проблематичнее.

— Мы затронули связку технологий сканирования и моделирования, потому что они лежат в основе многих других решений, которые применяются в различных отраслях промышленности, — объяснил руководитель Регионального центра инжиниринга Пермского края Михаил Пономарев. — Лет 10–15 назад конструкторы и инженеры говорили, что им проще нарисовать от руки, чем разбираться в новых технологиях. Но время прошло, и теперь эти новые технологии позволяют нам делать всё в разы оперативнее и качественнее. А то, о чём мы говорим сейчас, это уже следующий шаг — это будущее. Что очень важно сейчас, реверс-инжиниринг — это один из способов решить задачу импортозамещения.

Любая компания может обратиться в Региональный центр инжиниринга. Специалисты РЦИ проведут исследование объекта, оцифруют и предоставят все данные, чтобы можно было начать производство.

Например, компания «Силур» занимается производством металлографитовых уплотнений для дископоворотных затворов. В основном они используются в нефтеперерабатывающей промышленности.

— Такие затворы состоят из монолитного корпуса и дополняются металлографитовыми уплотнениями. Эти уплотнения, по сути, расходники, — пояснила руководитель проектов компании «Силур» Наталья Меркушева. — Но в современных условиях санкций, нестабильного курса валюты и непонятных сроков поставки эти уплотнители могут вылиться в такие же расходы, как и весь затвор, а это миллионы рублей. А проблемы с негерметичностью на нефтеперерабатывающем заводе надо решать очень быстро. Потому что любой разлив — это большие экономические и экологические потери.

Компания «Силур» уже отработала процесс ремонта затворов. Вместе со специалистами РЦИ они приезжают на нефтеперерабатывающий завод и сканируют нужный затвор. Причем делают это, не снимая поворотного диска, так что время простоя оборудования минимальное.

После этого специалисты РЦИ на основании скан-модели готовят твердотельную модель, составляют цифровую модель затвора. Затем «Силур», используя многолетний опыт работы с графитом, разрабатывает геометрию уплотнений и приступает к производству и контролю металлографитовых уплотнений. Процесс производства уплотнения занимает от одной недели. В то время как сроки поставки аналогичных деталей из-за границы, до введения санкций, занимали около 3 месяцев.

Но иногда дело даже не в сроках. Случается, что поставщики вовсе снимают детали с производства. В таком случае замена всего диска еще не целесообразна — он может работать годами, только меняй уплотнители, но оригинальных расходников уже не достать. Тогда и приходится обращаться к реверс-инжинирингу.

Еще одна важная задача, решаемая с помощью реверс-инжиниринга, — контроль геометрии. Суть процедуры заключается в сопоставлении реальных значений геометрических параметров с номинальными. Для стандартной проверки используют штангенциркули, шаблоны и прочие инструменты, применимые только для простых форм изделий. Преимущества оптического сканирования на 3D-оборудовании — в измерении сложных форм детали, скорости и точности контроля. Это также позволяет избежать ошибок, связанных с человеческим фактором.

Кстати, РЦИ может отсканировать не только маленькую деталь, но и огромный объект — до 30 метров. Например, здание, мост, дорогу или производственный цех. Такой цифровой двойник помогает при строительстве, проведении инженерных расчетов, моделировании нагрузок. Так, например, лазерное сканирование главного корпуса ТЭЦ значительно ускорило и повысило точность работ при реконструкции трубопровода, проведении системы пожаротушения, расчете вариантов усиления каркаса здания.

Можно отсканировать огромную заводскую установку, прописать в ней все данные и создать цифрового двойника. Такой объект послужит для тренировок персонала на случай нештатных ситуаций. Этим, например, занимается компания «Промышленная кибернетика».

— Лазерное сканирование мы выполняем на портативном сканере FARO: его охват — около 70 метров, — рассказала руководитель департамента цифровых технологий, прототипирования и промышленного дизайна РЦИ Ирина Ширяева. — С этим сканером мы выезжаем на объекты. Весь процесс занимает около месяца: неделя — две требуется для работы на месте, еще пара недель — для обработки информации и получения готового цифрового двойника.

Сейчас такое лазерное сканирование актуально для дизайнеров интерьеров и всех, кто занимается строительством, реконструкцией, обследованием зданий.

Подробнее об услугах и возможностях лазерного сканирования в области BIM-проектирования рассказала пермская компания «Кайрос Инжиниринг». Они проводят наземное лазерное сканирование, которое позволяет получить точную цифровую модель объекта.

Инновационную цифровую разработку представил директор пермской компании Digital Wave — это система мониторинга сыпучих материалов. За счет мониторинга в режиме online и точности измерения она помогает производственным компаниям, которые нуждаются в оперативном контроле материалов, решить проблему с точностью измерений, а также оценить качество технологических процессов.

О цифровом инжиниринге также рассказал представитель компании «ТВЭЛ» (Росатом). В портфеле услуг компании — цифровой НИОКР, цифровые учебные стенды (тренажеры), цифровая модернизация предприятия.

Больше информации можно получить на сайте РЦИ и портале Промышленной кооперации.